Uma tecnologia avançada e ecologicamente correta que une rapidez e qualidade para satisfazer as necessidades de cada um dos clientes.

Atualmente, a BM do Brasil é um dos principais importadores dos mais modernos equipamentos para impressão em papel e tecido, além de também comercializar tintas de alta qualidade da marca PAPIJET e K2.

Em toda a sua história, a empresa tem como principal compromisso de buscar novas alternativas para otimizar cada vez mais o desempenho dos clientes que a escolhem e acreditam no seu trabalho.

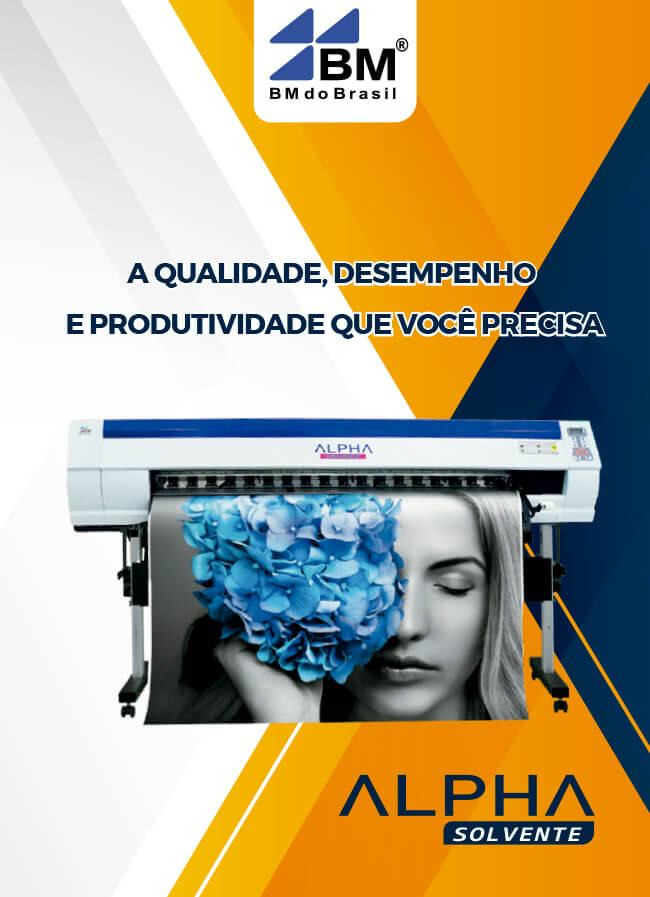

Alpha Solvente

Baixar o PDF

Alpha DTF 70 CMYK – 4 Cabeças

Baixar o PDF

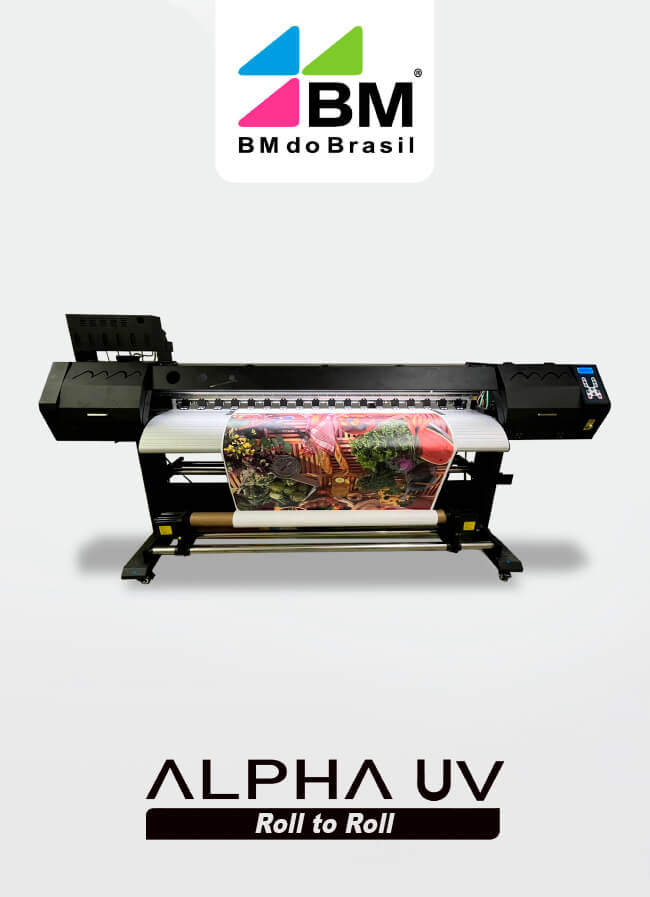

Alpha UV – Roll to Roll

Baixar o PDF

Alpha UV – Corte a Laser

Baixar o PDF

Nocai Impressora Garrafa

Baixar o PDF

UV A3 Max

Baixar o PDF

UV Plana

Baixar o PDF

Alpha 2 Cabeças

Baixar o PDF

Alpha 3 Cabeças

Baixar o PDF

Alpha 4 Cabeças

Baixar o PDF

Alpha 8 Cabeças

Baixar o PDF